注塑模具在塑胶电子行业中扮演着关键角色,其钢材的选用直接影响到产品质量、生产效率及模具寿命。合理的选材需遵循以下原则与要求。

一、选用原则

- 匹配性原则:根据塑胶电子产品的材料特性选择模具钢材。例如,若生产聚碳酸酯(PC)或ABS等工程塑料零件,需选用耐腐蚀性强的钢材,如S136或420不锈钢,以防止塑料分解产生的酸性气体腐蚀模具。

- 耐磨性原则:塑胶电子零件往往要求高精度和光滑表面,因此模具钢材需具备高硬度和耐磨性。推荐使用预硬钢如P20或718,或通过热处理增强的钢材如H13,以应对大批量生产中的磨损问题。

- 经济性原则:在满足性能要求的前提下,考虑成本效益。对于小批量或原型生产,可选择成本较低的钢材如45#钢;而对于大批量电子零件,则宜选用长寿命的高端钢材,以降低长期维护成本。

- 热稳定性原则:注塑过程中模具承受高温和热循环,钢材需具备良好的热稳定性和抗热疲劳性。例如,H13钢因其优异的热强度,常用于高温注塑环境。

二、选用的具体要求

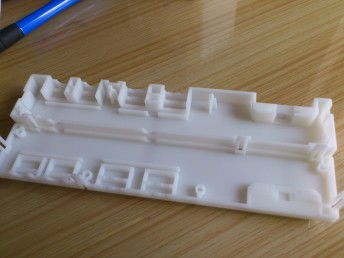

- 材料性能要求:塑胶电子模具钢材应满足高强度、高韧性、良好的抛光性和尺寸稳定性。电子零件常涉及微小结构,因此钢材的纯净度和均匀性至关重要,需避免杂质导致的模具失效。

- 加工性能要求:钢材应易于加工和热处理,以减少制造周期。预硬钢如NAK80可直接加工,无需额外热处理,适合快速响应市场需求。

- 耐腐蚀性要求:电子塑胶产品可能使用阻燃剂或添加剂,产生腐蚀性物质,因此钢材需具备抗腐蚀能力。不锈钢类钢材如S136是理想选择,尤其适用于透明或高光洁度零件。

- 寿命和维护要求:模具钢材的寿命应与生产计划匹配。例如,在电子行业,模具可能需生产数百万次,因此选用高寿命钢材如硬质合金或表面处理钢,可减少停机时间。

三、实际应用建议

在塑胶电子领域,常见应用包括连接器、外壳和绝缘件等。推荐选用标准包括:对于一般电子外壳,使用P20或718钢;对于高精度微型零件,选用S136或日本大同的DC53钢;在高温环境下,H13钢是可靠选择。同时,应结合模具设计、注塑工艺和维护策略,进行全面评估。

注塑模具钢材的选用需综合考虑塑胶电子产品的特性、生产规模和经济因素。通过遵循上述原则与要求,企业可优化模具性能,提升产品质量和竞争力。在实际操作中,建议与钢材供应商和模具制造商紧密合作,进行材料测试和验证,以确保最佳效果。